Wyspiarka wydrążyła już 400 m tunelu pod Świną – poinformowało na Twitterze Centrum Unijnych Projektów Transportowych. Jak dodano, cały tunel będzie miał 1,44 km długości.

Zgodnie z harmonogramem za ok. pół roku maszyna powinna przebić się pod dnem Świny i dotrzeć na wyspę Wolin, gdzie przygotowywana jest komora do jej odbioru.

#PILNE

Wyspiarka wydrążyła już 400 m tunelu pod Świną❗

Cały tunel będzie miał 1,44 km długości.

Długo wyczekiwany projekt lepszego połączenia dwóch części Świnoujścia powstaje dzięki 776 mln zł z #FunduszeUE.https://t.co/KjAoEvpqXvFilm od PORR Polska https://t.co/VAqe1wBcSE pic.twitter.com/6D4XmEsBDh

— Centrum Unijnych Projektów Transportowych (@CUPT_gov_pl) May 5, 2021

Obudowa tunelu będzie składała się z 785 pierścieni, a każdy z nich z 8 elementów. Jeden pierścień będzie ważył od 75 do 100 ton – w zależności od wielkości.

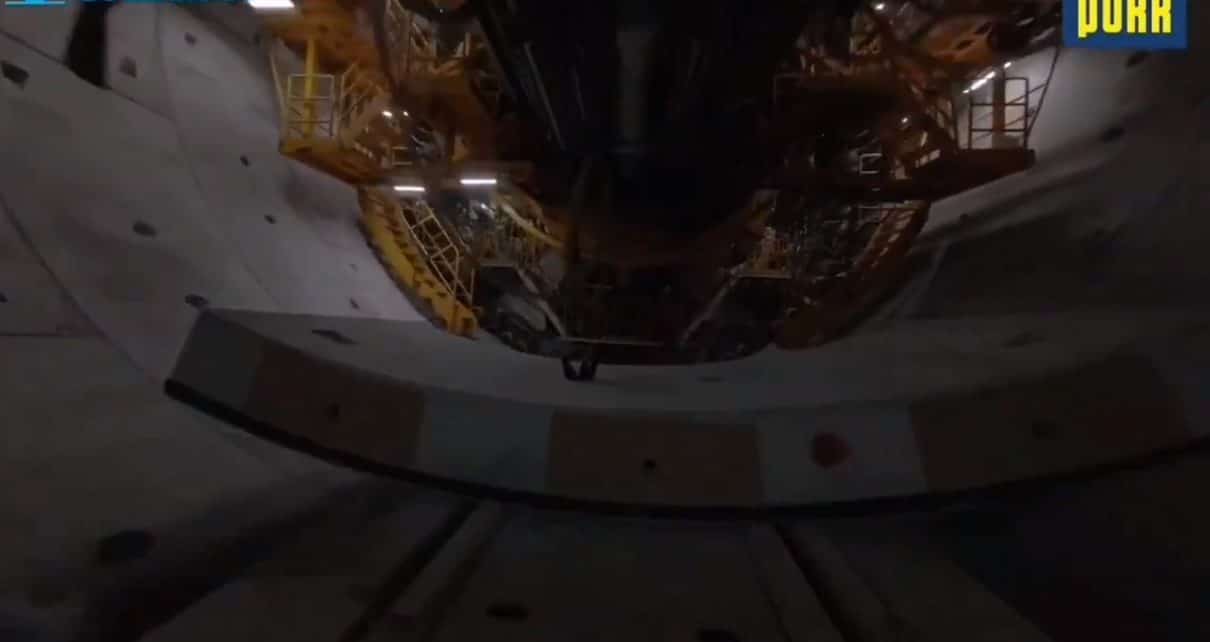

„TBM Wyspiarka może drążyć maksymalnie 6 cm na minutę, co z uwzględnieniem wszystkich niezbędnych operacji technologicznych, daje około 10 metrów na dobę. Jednocześnie ze specjalnych pierścieni układa za sobą kolejne elementy obudowy tunelu, który w przekroju kołowym i szerokości wewnątrz ma 12 metrów” – wyjaśniono.

Elementy pierścieni są produkowane w zakładzie prefabrykacji na terenie budowy.

„Bardzo ważna jest tu precyzja. Szerokość jednego nie może różnić się od drugiego o więcej niż 0,5 milimetra, w grubości o 1,5 mm, a długości o 1 mm” – powiedział, cytowany w komunikacie dyrektor kontraktu z firmy PORR, generalnego wykonawcy tunelu w Świnoujściu Piotr Flisiak.

Gotowe elementy pierścieni (tzw. tubingi) – jak wyjaśniono – są składowane na placu magazynowym, skąd w odpowiedniej kolejności przewożone są do komory startowej.

Drążenie tunelu odbywa się przy pomocy tarczy skrawającej o średnicy 13,5 m, którą przesuwają siłowniki hydrauliczne. Na przedzie tarczy znajdują się dysze wstrzykujące tzw. płuczkę bentonitową, która służy zagęszczaniu i uplastycznianiu drążonego gruntu.

„Sama płuczka jest dostarczana do maszyny z zakładu separacji jednym z rurociągów. Kolejnym, płuczka już z wydobytym urobkiem, wraca do zakładu. Tam, poprzez system sit i hydrocyklonów, jest czyszczona, oddzielana od urobku. Dzięki temu może być wykorzystana wielokrotnie” – wskazano.

/TVP Info, twitter/

Podoba Ci się to co robimy? Wesprzyj projekt Magna Polonia!